Автоматизация производственных процессов является одной из основных составляющих повышения конкурентоспособности.

Проблема руководителей разного уровня – выбор оптимальной для данной отрасли, предприятия, производственного участка системы промышленной автоматизации.

В настоящее время на рынке представлены десятки таких систем. В их состав входят, как правило, модули управления, коммуникационные устройства, датчики и приводы, промышленные роботы. В целом САП можно разделить на две большие группы — параллельные и последовательные.

В первом случае модули управления (как правило ПЛК) подключены к объекту управления

индивидуально (то есть к каждому ПЛК подключено некоторое количество датчиков и приводов, обмен командами управления и телеметрией идет внутри этой подсистемы, обмен подсистемы и объекта управления с внешним миром: например, с АСУ ТП через ПЛК или промышленный компьютер).

Во втором случае используется одна из промышленных шин (Profibus, Foundation Fieldbus, CAN, HART и пр.) – к ней подключаются модули управления, коммутационные устройства, интеллектуальные устройства ввода-вывода, шлюзы сопряжения с ЛВС предприятия (АСУ П) и пр. аналогично тому, как к Ethernet шине офисной сети подключены ПК, сервера, принтеры, накопители и другие информационные сетевые компоненты. АСУ ТП может быть реализована только на ПЛК, или только на промышленных ПК, или с использованием и контроллеров, и промышленных компьютеров.

Важнейшим условием использования ПК для управления промышленными объектами (технологическими процессами) является наличие помимо стандартной сетевой ОС (Windows NT или иной) ОС реального времени (РВ), способной управлять процессом при любых программно-аппаратных сбоях (нештатных ситуациях). Последовательные системы все чаще внедряются в производство, так как именно они обеспечивают открытый и прозрачный обмен информацией для

всех уровней иерархии промышленного предприятия.

В каждой отрасли сегодня имеются компании-поставщики САП, системы которых наиболее эффективны, а часто – специализированы под данное направление.

Компания PHOENIX CONTACT GmbH & Co. KG имеет наиболее сильные позиции по комплексным САП в автомобилестроении, и в машиностроении в целом. На заводах VW, BMW, Renault, Ford и других установлены и успешно эксплуатируются системы на основе промышленной шины INTERBUS, включая километры волоконнооптических кабелей, контроллеров и устройств ввода-вывода, промышленных компьютеров, коммутаторов и концентраторов.

Система INTERBUS – это конструктор, из которого вы можете создавать любые топологии САП для объектов различного уровня функциональной сложности. Кроме автомобилестроения, по всему миру реализованы проекты для водоканалов, интеллектуальных зданий, электростанций, лесопильных заводов, систем освещения торговых и бизнес-центров, производства стройматериалов. Главное в INTERBUS – это универсальность каждого отдельного компонента, открытый интерфейс, возможность работы как с шиной Interbus, так и с другими промышленными шинами, совместимость подсистем на основе INTERBUS c другими сетями (PROFINET).

Каковы же структура и компоненты САП от PHOENIX CONTACT GmbH & Co. KG.

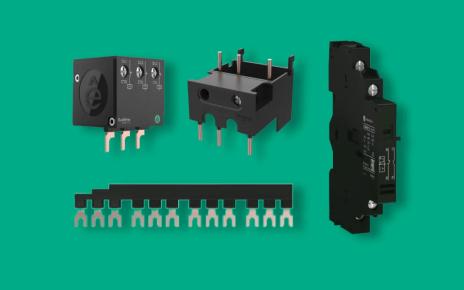

При сборке рабочей станции модули системы INTERBUSInline защелкиваются в ряд подобно обычным шинным клеммам. При этом периферийные модули автоматически соединяются между

собой системной шиной, создавая общую структуру всех электрических связей рабочей станции. Вся эта работа производится без инструмента и в считанные минуты.

Модернизация такой системы производится простым добавлением или изъятием определенных модулей. Сервисное обслуживание наглядно и позволяет всегда поддерживать систему управления в безупречном состоянии. К модулям INTERBUS-Inline теперь необходимо подключить периферийные линии от датчиков и исполнительных устройств. Это тоже не представляет труда: все периферийные устройства подключаются по 2-, 3- или 4-проводной схемам с помощью разъемов COMBICON с пружинными клеммами. Разъемы можно снять с модулей, отключая периферию без оказания влияния на системную структуру INTERBUS. После этого можно быстро и аккуратно заменить модуль или произвести сервисные работы. В распределенных системах точки ввода и вывода данных иногда сильно рассеяны по объекту управления. При параллельном соединении всех точек ввода-вывода чрезмерно много средств затрачивается на кабели и их прокладку. Но есть простое и экономичное решение. Промышленный мультиплексор передает поток данных по двухпроводной шине. Пользователю не надо вдаваться в подробности теории локальных сетей: всё возложено на мультиплексор.

В основе – простой принцип. Итак, как собрать систему:

устанавливаем на объекте датчики и исполнительные устройства;

подключаем их к интерфейсным клеммам-модулям INTERBUS-Inline;

собираем на рейке клеммы-модули в ряд вместе с мультиплексором;

связываем получившуюся станцию с аналогичной станцией по 2-проводнойлинии;

включаем питание 24 В – и все готово.

Параллельный ряд сигналов кодируется мультиплексором INTERBUS в последовательный формат и передается по кабелю на вторую станцию. На обратной стороне каждому входу соответствует выход и каждому выходу – вход. Система готова к работе. Полевой мультиплексор совместно с модулями ввода-вывода образует станцию. В нашей системе всего две таких станции. Станции строятся так, чтобы каждому модулю ввода в одной станции соответствовал модуль вывода в другой, и наоборот. Теперь каждому входу соответствует свой выход в системе, а принцип построения называется комплиментарным. Для построения системы с правильной конфигурацией достаточно придерживаться простого принципа комплиментарности. Никакого программного обеспечения система не требует. Что характерно для идеологии INTERBUS-Inline – вся система собирается из простого набора модулей, без специального инструмента и без долгого изучения и освоения системы. Модули защелкиваются на монтажной шине, при этом автоматически собирается вся структура системы.

В настоящее время обмен информацией между уровнем контроллеров и системами более высокого уровня (например визуализация через OPC-server) как правило осуществляется через среду Ethernet. Компания Phoenix Contact предлагает ряд устройств, обеспечивающих

взаимодействие Ethernet и INTERBUS. Например, в продуктовую группу Factory Line (FL) входят промышленные коммутаторы FL Switch различной производительности. FL Switch TX (витая пара) и FL Switch ТX/FX (витая пара/оптоволокно) являются SNMP/web управляемыми, обеспечивают режимы полный дуплекс, store & forwarding. Такой коммутатор разделяет два сегмента сети предприятия – АСУ ТП (ERP-без требований реального времени) и промышленной автоматизированной системы (с требованиями реального времени). Off-line сегмент (Ethernet)может включать ПК и сервера БД, различных приложений, визуализации и др. Оn-line сегмент(INTERBUS) – контроллеры, мультиплексоры, устройства ввода-вывода и др. INTERBUS master контроллер (например RFC 430 ETH-IB) имеет порты как для Ethernet (соединение с FL Switch и через него – с off-line сетью предприятия), так и для шины Interbus (собственно задачи управления промышленным оборудованием). Таким образом, он является шлюзом между online/off-line сегментами. Кроме Factory Line, Phoenix Contact предлагает и другие устройства сопряжения Ethernet и систем промышленной автоматизации (INTERBUS, PROFIBUS и др.).

Инструментальное программное обеспечение

Программирование ПЛК в INTERBUS производится с помощью ИПО PC WORX. Этот программный модуль в стандарте IEC 61131 инсталлируется на ПК под Windows, который соединен по RS-232 или Ethernet-порту c ПЛК. В PC WORX программисту предоставляются возможности доступа к устройствам ввода-вывода на шине Interbus и реализовать логику управления на одном из языков – табличном, графическом или высокого уровня. Основные принципы и примеры программирования приведены в User Manual, поставляемом вместе с PC WORX.

Интерфейсное программное обеспечение

Для визуализации данных с ПЛК соответствующие программы(SCADA, MS Excel) используют INTERBUS OPC (OLE for Process Control) server. Этот программный модуль позволяет читать данные с ПЛК без разработки и использования специальных драйверов.

Визуализационное программное обеспечение

Являясь OEM-партнером компании ICONICS, PHOENIX CONTACT GmbH & Co. KG предлагает ICONICS GENESIS 32 как эффективную, многофункциональную и легкую в эксплуатации среду для визуализации. Для машиностроения можно использовать специализированную среду ICONICS MachineWorX. Из этого краткого обзора очевидно, что INTERBUS (новое название – AUTOMATIONWORX) позволяет создавать простые в разработке и эксплуатации, масштабируемые САП для объектов малой, средней и большой степени сложности. В России такие системы на основе INTERBUS уже смонтированы и введены в эксплуатацию в автомобильной (ТагАЗ, Автофрамос, завод Ford/Всеволожск), пищевой (Калужский пивзавод, фабрика Рот-Фронт), строительной отраслях, ведутся проекты в электроэнергетике. Для начального ознакомления заказчикам могут быть переданы комплекты в составе ПЛК, устройств ввода-вывода и PC WORX, проведено обучение персонала в Москве или Германии.

Вся продукция Phoenix Contact